Una guida per capire e orientarsi su significato, componenti e attività governate da questa importante funzione aziendale e per comprendere quali sono i passi per avviare un piano di riorganizzazione logistica. A livello generale, la logistica sta instaurando un legame sempre più stretto con le altre funzioni aziendali e si fa sempre più sofisticata.

Una guida per capire e orientarsi su significato, componenti e attività governate da questa importante funzione aziendale e per comprendere quali sono i passi per avviare un piano di riorganizzazione logistica. A livello generale, la logistica sta instaurando un legame sempre più stretto con le altre funzioni aziendali e si fa sempre più sofisticata.

Il concetto di logistica, meglio nota come logistica integrata, può essere definita in ambito aziendale come il processo di pianificazione, organizzazione e controllo delle attività di movimentazione e stoccaggio delle merci e delle informazioni dai luoghi di acquisizione delle materie prime, attraverso il processo produttivo dell’azienda, fino alla consegna al cliente finale dei prodotti finiti. Si tratta dunque di un processo attraverso il quale una azienda gestisce in modo strategico ed integrato, un insieme di attività come: l’acquisizione di materiali e componenti dai fornitori, il trasporto dai fornitori alle proprie sedi, la movimentazione interna, manipolazione e stoccaggio, la gestione dei magazzini di materie prime e dei semilavorati, la gestione degli stock nei magazzini e centri di distribuzione, l’imballo e trasporto-distribuzione al cliente.

Il concetto di integrazione vuole sottolineare che la logistica non rappresenta una semplice sommatoria di attività tradizionali, come possono essere i trasporti, la gestione degli ordini o dei magazzini; ma costituisce una vera e propria funzione organizzativa aziendale, fondata sulla gestione integrata delle attività, finalizzata all’ottimizzazione dell’intero sistema logistico aziendale. Di conseguenza, la nozione di logistica include anche attività quali le previsioni della domanda, le scelte localizzative degli stabilimenti e dei depositi, l’approvvigionamento di materie prime, di componenti e di prodotti finiti, la movimentazione dei materiali, l’evasione degli ordinativi, il confezionamento e scelta degli imballi, lo stoccaggio e la scelta della rete distributiva per organizzare la consegna.

La logistica può anche essere definita come il processo di gestire con una visione strategica, l’acquisizione, il movimento e lo stoccaggio di materiali, parti e prodotti finiti, partendo dai fornitori e attraversando l’azienda ed i suoi canali commerciali, in modo che i profitti attuali e futuri siano massimizzati attraverso una evasione tempestiva degli ordini dei clienti. In sintesi, il messaggio da portare all’interno di una azienda del comparto idrotermosanitario, deve essere quello di spiegare che la logistica rappresenta una nuova cultura di impresa, o meglio, lo sviluppo di una cultura mirata a conferire valore aggiunto al prodotto, ai servizi che concorrono alla sua competitività nei diversi mercati e canali di sbocco commerciale.

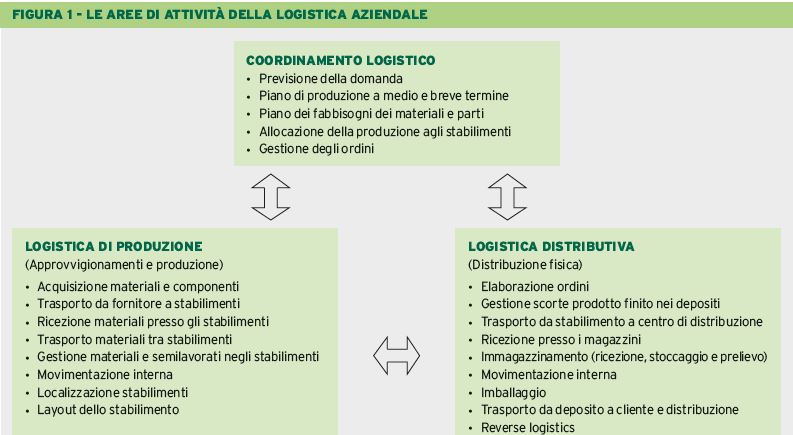

Le aree di attività della logistica aziendale

Le aree di attività della logistica aziendale

Nell’analizzare la funzione logistica, è necessario distinguere tra concetto di logistica di produzione e logistica distributiva (per maggiori dettagli vedi lo schema di figura 1)

Per logistica di produzione si intendono le attività di supporto al processo produttivo, quali gli approvvigionamenti, i rifornimenti ai punti di utilizzo negli impianti di produzione e la gestione delle scorte dei semilavorati. Queste attività si estendono fino al completamento del prodotto finito.

Per logistica distributiva, vengono incluse le attività di programmazione della domanda di prodotti finiti alla produzione, la gestione delle scorte centrali e periferiche, la gestione dei flussi fisici di prodotti finiti, dall’uscita dalle linee di produzione alla consegna al cliente, nonché la gestione delle infrastrutture necessarie a garantire tali flussi (magazzini, aree esterne di stoccaggio e centri logistici).

È inoltre opportuno conoscere la distinzione tra i concetti di logistica interna e logistica esterna al processo produttivo. La logistica interna, costituisce l’insieme delle attività di pianificazione ed organizzazione dei flussi di materie prime, risorse e processi che si realizzano all’interno del recinto del perimetro dell’azienda e comprendono le attività di logistica produttiva e quelle di logistica distributiva legate alla programmazione delle richieste di prodotti ed alla gestione delle scorte.

Per logistica esterna si intendono tutte le attività svolte all’esterno del perimetro aziendale e si riferiscono alle attività di manipolazione e movimentazione di materie prime e prodotti finiti da e verso fornitori e clienti, magazzinaggio, stoccaggio, gestione delle infrastrutture necessarie a garantire tali flussi, trasporto e distribuzione.

Il processo logistico e sue componenti

Il processo logistico e sue componenti

Il processo logistico si configura come un sistema che collega l’impresa ai suoi mercati esterni (figura 2). Questo approccio, permette una visione più ampia, perché considera l’impresa come un sistema, che si articola in una serie di sottosistemi legati da una relazione funzionale di trade-off, tra i quali si individua il sottosistema logistico.

Il processo logistico prevede una serie di attività che generano due flussi distinti e correlati tra di loro e precisamente: il flusso fisico e il flusso informativo sui fabbisogni.

Il flusso fisico rappresenta l’aspetto operativo della logistica, inizia con l’acquisto dei materiali e dei componenti, per concludersi con la vendita dei prodotti finiti ai consumatori. Attraverso le funzioni di approvvigionamento, supporto alla produzione e distribuzione fisica dei prodotti, il flusso ad oggetto genera valore, in quanto permette di assicurare la disponibilità dei beni, nei tempi, nei luoghi e nelle quantità necessarie a soddisfare la domanda.

Il flusso informativo – elemento che guida l’intero sistema logistico – consiste nella raccolta di informazioni sui fabbisogni delle funzioni logistiche per pianificare e coordinare le funzioni operative attraverso un processo di interazione continuo. La gestione delle informazioni prevede le diverse attività e precisamente: previsione della domanda, evasione degli ordini, programmazione della produzione e pianificazione dei fabbisogni.

La previsione della domanda ha il compito di stimare le vendite future, in modo da permettere al’impresa di affrontare le incertezze legate all’andamento della domanda. Tale previsione rappresenta la base di partenza per la pianificazione logistica, poiché le attività di approvvigionamento, produzione e distribuzione fisica sono intraprese in funzione del volume d’affari atteso.

La gestione degli ordini rappresenta una fonte di dati certi sulla domanda in base al quale riadattare le stime previsionali. Quindi, le informazioni sui volumi di vendite previste ed effettive, unitamente al livello iniziale delle scorte, permette di determinare il fabbisogno della distribuzione fisica (SDR, Stratement of Distribution Requirements).

I fabbisogni confluiscono nel programma di produzione (MPS, Master Production Schedule), che specifica la tipologia e la quantità di prodotti che dovranno essere realizzati nell’arco della pianificazione. Il controllo della capacità produttiva (CRP, Capacity Requirement Planning) verifica se la struttura produttiva disponibile è in grado di soddisfare quanto programmato.

Infine, il processo di pianificazione si chiude con il prospetto dei fabbisogni dei materiali (MRP, Materials Requirement Planning), nel quale vengono definiti, il volume e la ripartizione temporale degli ordini di acquisto ai fornitori di merci e di componenti.

Pertanto il flusso informativo presenta un verso opposto rispetto al flusso fisico, in quanto, originato dalla domanda del cliente, risale la corrente dei materiali, per arrivare agli ordinativi fatti ai fornitori – in pratica un flusso di scorte – creando in questo modo un sistema circolare.

Al sistema logistico sono correlate due aree funzionali: la distribuzione fisica la gestione degli acquisti e della produzione. La distribuzione fisica si è venuta sviluppando nell’ambito dell’attività di marketing e comprende tutte le operazioni che all’interno e all’esterno dell’impresa, servono a portare il prodotto finito, che esce dallo stabilimento di produzione, fino al cliente finale che ne fa richiesta. La gestione dei materiali o rifornimento fisico, concerne l’insieme delle operazioni che hanno il compito di procurare il corretto assortimento di materiali e materie prime alle linee produttive, dove e quando occorrono, con la necessaria continuità e stabilità nel rifornimento, ai minori costi possibili e secondo la qualità richiesta.

Una nuova organizzazione dei flussi logistici

Gli obiettivi di un progetto di riorganizzazione della attività logistiche deve porre al centro le persone mirando a evidenziare nell’ordine: le criticità più importanti nella gestione del processo logistico, la definizione di un piano degli interventi prioritari, l’attuazione di un piano formativo e di addestramento del personale ed infine identificare i necessari supporti esterni.

L’analisi e verifica delle criticità interne al contesto aziendale non sono legate esclusivamente al processo logistico, ma anche ad altre funzioni/attività; di conseguenza le azioni ed i temi da affrontare devono prevedere il coinvolgimento di tutte le persone. Di fronte a questo problema normalmente una azienda si pone alcuni obiettivi di base ed in particolare: identificare le criticità attuali e le azioni da intraprendere per superarle e/o ridurne l’impatto sull’attività dell’azienda nel suo complesso (sostanzialmente coordinare e programmare meglio le attività dell’intero ciclo logistico in stretta relazione con le altre attività interne).

In fase preliminare le attività logistiche devono essere poste al centro del processo decisionale analizzando lo specifico contesto di mercato, dove normalmente la strategia di una azienda è fortemente focalizzata sul cliente e sue esigenze attuali e future. Questo richiede una forte trasformazione dei rapporti interni tra le diverse funzioni (commerciale, acquisti, amministrazione, personale, marketing e logistica) orientato alla massima trasparenza e un atteggiamento proattivo e aperto al confronto.

Anche se è difficile da accettare – soprattutto nelle aziende di piccole dimensioni – ma la riorganizzazione interna delle attività logistiche richiede anche una valutazione “neutrale e distaccata” di nuove forme di aggregazione orizzontale di funzioni/attività operative da parte di fornitori esterni, al fine di rispondere alle esigenze del mercato rispettando tre condizioni: massima flessibilità operativa, massimo livello del servizio e possibilmente al minor costo possibile.

Le esperienze sul campo evidenziano la necessità di attivare e promuovere una maggiore integrazione in azienda tra le persone e le singole funzioni interne. Questo è fondamentale per stimolare la condivisione degli obiettivi, le informazioni e la comunicazione degli eventi. In secondo luogo è importante definire ambiti e di responsabilità e competenze dei diversi responsabili di funzione – normalmente commerciale, produzione e logistica – procedendo dalla elaborazione di diagrammi di flusso delle attività di movimentazione delle merci e delle informazioni.

In terzo luogo pianificare ed organizzare incontri formativi con consulenti esterni con l’intento di radicare la cultura della squadra e della condivisione degli obiettivi tra le persone. Infine in molti casi si rivela utilissima la promozione di attività ricreative – a prima vista potrebbero far sorridere – ma si dimostrano estremamente utile per creare il giusto spirito di squadra tra le diverse funzioni e per abbattere i conflitti interni e incomprensioni tra le persone.

Terminata questa fase iniziale è importante organizzare incontri fissi settimanali tra i responsabili delle funzioni amministrazione, acquisti, commerciale, logistica, marketing e produzione, al fine di stimolare la condivisione e la circolazione delle informazioni relativamente a vincoli, priorità, condizioni di servizio e politiche/programmi commerciali. Un ruolo determinante in questo contesto viene svolto dalla direzione che deve essere parte attiva nel progetto di riorganizzazione delle attività logistiche.

Da logistica integrata a supply chain management

Il contesto economico attuale in cui competono le imprese, non si limita ai confini nazionali ma opera sempre di più in un contesto globale, in cui le medesime si sono adattate cambiando la propria struttura produttiva, alleggerendosi internamente ed organizzandosi in un modello di impresa-estesa. Si sono formate sul territorio nazionale complesse filiere di produzione, dotate di struttura flessibile indispensabile per rispondere prontamente agli imprevedibili mutamenti della domanda. Tuttavia la crescente difficoltà nella gestione delle relazioni con i numerosi collaboratori di cui le aziende si avvalgono e contemporaneamente, la necessità di maggiore coerenza nella totalità del ciclo logistico, porta alla ricerca di maggiore integrazione e collaborazione tra i membri della stessa filiera. Per cui si amplia il concetto di logistica integrata, che non limita il suo raggio d’azione ai confini dell’impresa ma lo estende, integrandosi con i processi logistici dei fornitori e dei canali distributivi. Si parla quindi di logistica allargata, di interconnessione operativa tra gli operatori che concorrono alla formazione del valore finale verso il concetto di supply chain management.

Con il termine supply chain management si intende il complesso di imprese appartenenti alla medesima catena del valore, che partecipano all’attività di produzione e vendita dei prodotti finiti a partire dall’acquisizione delle materie prime necessarie fino alla loro consegna alla clientela. Questo concetto è stato sviluppato per far emergere l’interdipendenza esistente tra le organizzazioni che si susseguono ai vari livelli in cui si articola il processo di realizzazione e trasferimento dei beni, dai luoghi di produzione a quelli di consumo. Nell’ambito di questo processo, viene attivato un meccanismo di raccordo verticale: ogni impresa opera come un’entità individuale, organizzando la sua attività sulla base dei vincoli imposti dalle imprese con cui si rapporta a monte e definendo così, il contesto di riferimento per quelle a valle.

· definire un piano delle attività prioritarie da attivare entro l’anno solare (tempi e costi del progetto);

· definire le attività formative destinate al personale;

· definire i supporti esterni necessari (supporti IT, attrezzature, consulenti esterni, etc.);

· verificare i risultati dopo alcuni mesi di avvio del progetto di riorganizzazione.